En la construcción de obeliscos hay aspectos que son muy interesantes de analizar. Hay procesos que no conocemos que resolverían problemas como, por ejemplo, la colocación en vertical de la pieza, el transporte de las piezas, la carga y descarga de los barcos de transporte, la colocación en parejas relativamente próximas entre sí, etc. Otros se pueden inferir bien de los restos arqueológicos de piezas inconclusas, como el sistema de recorte de la pieza en cantera, o de la extensión de técnicas comunes en la construcción de la época.

Es prácticamente imposible contemplar la diversidad de métodos que utilizarían para realizar esas obras. No obstante, debieron tener unos procedimientos comunes para construir los grandes obeliscos. Las lagunas de conocimiento en torno a los mismos, que no han podido ser rellenadas con el conocimiento arqueológico, han supuesto la proliferación de muchas teorías acerca de su construcción.

En todas las civilizaciones, e incluso antes, en tiempos prehistóricos, se ha llevado a cabo la extracción y movilización de grandes masas de piedra que, hoy en día, asombran debido a los escasos medios que, con toda seguridad, tenían aquellos humanos que las realizaron.

Los métodos que utilizaron ¿se han perdido en la noche de los tiempos?, ¿es posible que antiguamente pudieran haber desarrollado ideas geniales que no conocemos? Creemos que no, sencillamente es necesario recuperarlos de nuestro conocimiento constructivo.

En este sentido vamos a imaginar, e intentar resolver, que procesos pudieron ser necesarios para la construcción de un obelisco, desde que se elige en la cantera la zona de donde se extraerá, hasta la colocación final, pasando por el transporte fluvial y terrestre.

Los problemas cuya solución es necesario conocer se pueden clasificar en tres grupos. En primer lugar, los derivados de la extracción de las piezas. En segundo lugar, estarían los derivados del transporte ya que los lugares de extracción de las piezas están muy distantes de los de colocación. Por último, en tercer lugar, la puesta en obra, como se pusieron en pie, cómo pudo hacerse en un espacio reducido y además como se colocaron por parejas.

La extracción de bloques de piedra en canteras

Puede que la utilización del fuego para la extracción de bloques de piedra más o menos regulares pudiera haber formado parte de los primeros intentos del hombre para la explotación de la piedra, pero, seguramente la utilización de cuñas de madera en las fisuras de la roca fue el primer procedimiento que condujo al hombre a los métodos que le llevarían a dominar la extracción de bloques de piedra.

El paso a crear las fisuras abriendo pequeños huecos (cuñeras) alineados y empapar las cuñas de agua para que con su hinchamiento rompiera la roca en la dirección deseada debió de ser muy temprano. Esto se transformó en el procedimiento general de extraer bloques regulares de los yacimientos de piedra.

La aparición de los metales condujo a una mejora del procedimiento que desde entonces ha sido, aunque su uso solo es ocasional en la actualidad, el sistema utilizado para la extracción de bloques de piedra. La aparición de los explosivos modificó drásticamente la capacidad de extracción, aunque bien mirado, la esencia del procedimiento es la misma. Las cuñeras (espacios tallados para el alojamiento de las cuñas) son reemplazadas por los taladros (espacios perforados para el alojamiento de los explosivos), la presión de las cuñas por la presión de los gases generados por los explosivos.

Modernamente, la aparición de máquinas de corte mecánico por hilo o discos ha vuelto a revolucionar el procedimiento de extracción y sobre todo el de elaboración de las piezas derivadas de los bloques extraídos, aunque el uso de corte mecánico probablemente fue utilizado ya por los romanos, y quizás por otras civilizaciones anteriormente, como parece que está bien documentado.

Pero se sabe que los obeliscos no fueron extraídos con el método de corte mediante cuñas. Por lo tanto, aparece aquí el primer procedimiento importante, en este caso documentado por los restos arqueológicos, se trata del procedimiento que permitía a los antiguos egipcios y, quizás a otros pueblos antiguos, recortar una pieza de semejante tamaño del lecho de roca.

Se conserva la excavación en curso de un obelisco en la cantera de granito situada en la localidad de Asuán. Abandonada por la rotura de la pieza como consecuencia de una fisura que se manifestó cuando los trabajos estaban ya muy avanzados, en ella puede apreciarse el método utilizado.

Podemos observar en esta excavación, como el bloque era delimitado en el lecho de roca mediante la excavación de zanjas laterales a su alrededor. El procedimiento de tallar zanjas perimetrales a la pieza a extraer era utilizado posiblemente con otros propósitos en las canteras. Se utilizaron, seguramente, para la extracción de los bloques de las pirámides donde se usaba para delimitar cuarteles en los que podrían trabajar grupos de canteros para conseguir el rendimiento de extracción de bloques necesario.

Según las explicaciones arqueológicas el tallado de las zanjas se pudo hacer con piedras de dolerita que han aparecido en abundancia en las canteras. Estas piedras son más duras que el granito con lo que se supone que por golpeo pudieron ir desmenuzando la roca.

Nódulos de dorelita en las canteras de granito de Asuán

Nódulos de dorelita en las canteras de granito de Asuán

La excavación de las zanjas

En la excavación de las zanjas laterales no se observan trazas de herramientas de bronce o de hierro. Se puede interpretar que el golpeo de la roca con las bolas de dolerita es el culpable de tal circunstancia.

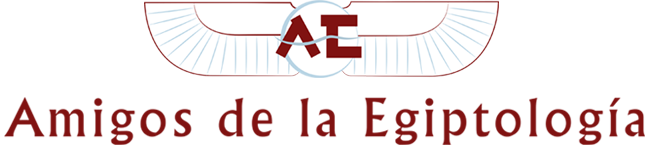

No se sabe, en caso de ser cierto, como pudieron manejarse las bolas de dolerita. Parece que su peso rondaba los 5 kg, similar al de las mazas manuales de acero que se utilizan para trabajos pesados en la actualidad. Puede que estas piedras se manejaran a mano desnuda o que estuvieran sujetas a mangos. Ambas posibilidades presentan problemas dado que el espacio en el que se desenvolvía el trabajador era pequeño a juzgar por las marcas visibles actualmente, parece propio pensar en la mano desnuda, pero la contundencia del golpe es mayor si está sujeta a un mango. Este podría ser corto a modo de maza o largo.

Tallado de zanjas

Tallado de zanjas

En cualquier caso, el trabajo deja en las paredes laterales de la zanja unas franjas verticales ligeramente cóncavas que una con otra marcan aristas resaltadas prácticamente verticales bastante rectas y sensiblemente de igual ancho.

El fondo de la excavación aparece redondeado formando grandes escocias con las paredes. Estas curvas también presentan una curvatura longitudinal. En general también presentan una arista de resalte en el centro de la zanja.

Las formas observadas en la excavación de las zanjas, vistas en las superficies horizontales, dejan huellas a modo de cráteres de forma más o menos cuadrada, similares a los del fondo de las mismas.

No es fácil imaginar cómo podría trabajar el operario, quizás primero golpearía la roca del fondo para conseguir profundidad y después acabar la pared o puede que la misma operativa consiguiera directamente dejar las formas que ahora observamos.

En las imágenes mostradas a continuación se puede ver el proceso descrito. Las marcas son compatibles con las huellas que podría dejar un golpeo sistemático con las bolas de piedra. Parece que un operario tendría que llevar la ejecución de varias franjas verticales para que el espacio en el que se desenvolviera fuera razonable.

Marcas verticales

Marcas verticales

Marcas en fondos y planos horizontales

Marcas en fondos y planos horizontales

Los detalles del obelisco inacabado refuerzan la idea de que debió de hacerse todo completamente a mano por golpeo con una roca, puede que, de mayor dureza, aunque no necesariamente.

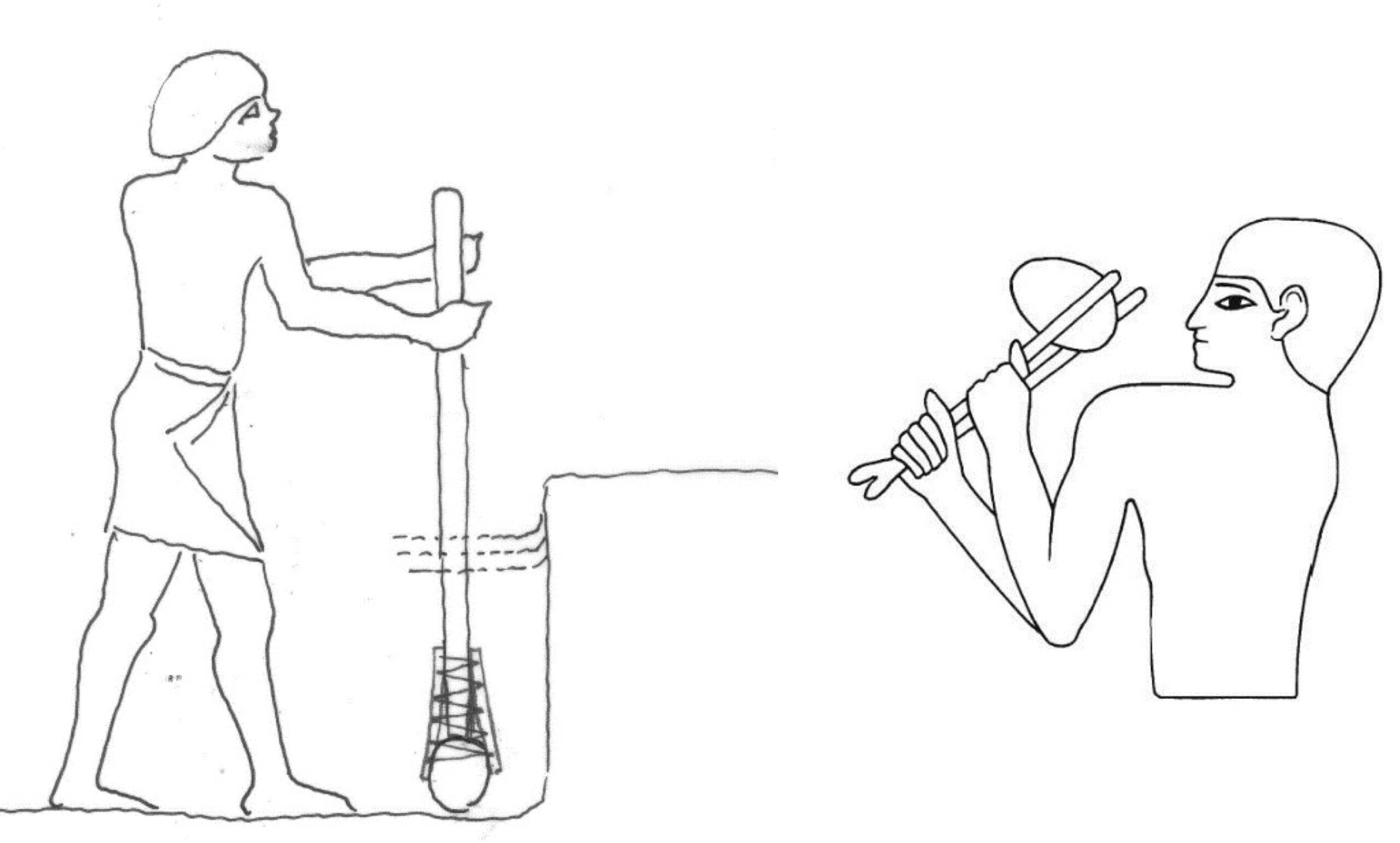

El obelisco inacabado de Asuán

El obelisco inacabado de Asuán es, probablemente, el intento de obtener la mayor pieza que pensaban que podían manejar con sus capacidades y conocimientos. Falló su extracción, puede que por una fisura no detectada, pero también es posible que al tallar una pieza tan grande, las tensiones internas de la roca debidas a su formación geológica pudieran generar esa fisura, lo que explica el avanzado estado del trabajo.

Zona de la punta del obelisco inacabado de Asuán

Zona de la punta del obelisco inacabado de Asuán

El granito es una roca ígnea que presenta en su interior una red de fracturación. Esta red de fracturación proviene en principio del historial tectónico de la generación del cuerpo magmático. Generalmente esta red presenta una estructura de planos verticales que dejan bloques romboidales y planos sub horizontales e incluso curvos llamados de descamación que pueden dejar espesores de roca libres de fisuras hasta de 10 m. Es posible, cuando la fisuración vertical es escasa, obtener piezas de tamaños importantes.

Con la meteorización de las superficies las fisuras se van ensanchando hasta dar lugar a las diversas formaciones que podemos observar tal como los bloques cúbicos, redondeados (bolos), las piedras caballeras que cabalgan unas sobre otras en equilibrios admirables, la fisuración poligonal o curva de las superficies formando lajas o lanchas, agrietamientos irregulares, la variación de las dimensiones entre fisuras debido a las pendientes y diversas inclinaciones de la roca.

Generalmente las piezas de obelisco grandes estaban entre 20 y 30 m de longitud, que ya es un tamaño importante debido a que se necesita una dimensión transversal media del orden del 10 % de la longitud. El obelisco de Asuán tiene del orden de 40 m con una sección próxima a 4 x 4 m. El peso de dicha pieza está, seguramente, en más de 1000 t.

La edad adjudicada a esta pieza es del orden de 3500 años, es decir hacia el 1500 a.C. No hay palabras para describir el asombro que produce saber que los antiguos egipcios ya manejaban con seguridad la capacidad de extracción, transporte y puesta en vertical de la pieza. Y que, además, podían fabricar barcos capaces de soportar y transportar estas cargas.

En el caso del obelisco de Asuán se observa el paisaje granítico que se forma por la fisuración de descamación que forma capas sub horizontales de espesor adecuado para el tallado del obelisco.

Paisaje granítico de descamación

Paisaje granítico de descamación

La matriz de la roca podría haber tenido un estado tensional de compresión fuerte de manera que, en el extremo más débil, al excavar por ambos lados y el extremo de la pieza y desparecer las tensiones de confinamiento, la pieza pudo expandirse para anularlas. La lentitud del proceso de trabajo no permitió adivinar esta circunstancia y llego un momento que la debilidad de la pieza la fisuró en un instante invalidando la pieza. En el extremo opuesto no se había producido todavía esa liberación ya que la zanja de cierre no se había excavado hasta su máxima profundidad y allí no hubo problemas, que podrían haberse producido igual si hubieran excavado primero completamente esa zona.

Detalle del obelisco inacabado de Asuán

Podemos observar una fuerte inclinación longitudinal del orden de un 18 % entre el extremo superior y la futura base de apoyo. Parece lógico pensar que esta posición responde a una adecuación del trazado para encajar la pieza en el espesor de la lancha. Otra posibilidad más interesante es que esté relacionada con la operativa de la extracción de la pieza de la excavación.

Hay también cuatro pozos verticales en el lado del desmonte del terreno natural del fondo de la excavación, uno de ellos poco marcado todavía, de función desconocida. Quizá falte un quinto pozo en el extremo inferior. Se han interpretado en algún caso como elementos que se habrían utilizado para iniciar de alguna manera el proceso de separación de la roca. En el lado opuesto no parece que se hayan iniciado o no fueran necesarios. También podrían haber sido pozos de exploración para confirmar la integridad de la pieza que se pretendía obtener.

¿Pozo de exploración?

¿Pozo de exploración?

Delimitación de la zona y trabajos preparatorios

Probablemente los encargados de extraer estas piezas conocieran por su experiencia los lugares apropiados de las canteras donde obtenerlas con cierta garantía de éxito. Estos lugares tendrían sus circunstancias topográficas que serían importantes para el desarrollo de los trabajos en su totalidad.

Los obeliscos se debieron construir con métodos similares durante todo el periodo de vigencia de la civilización egipcia. Avances tecnológicos como la rueda y la polea debieron influir muy poco en su ejecución.

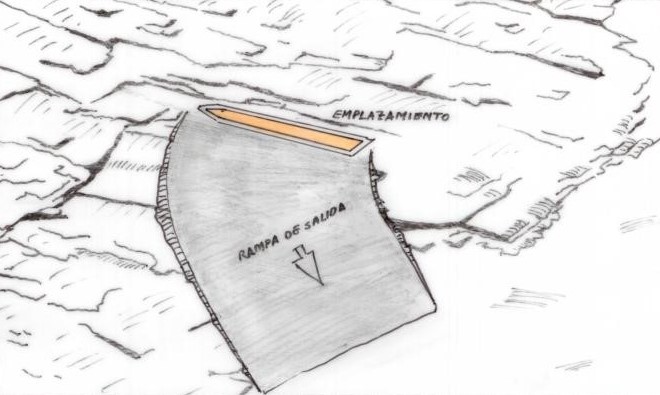

El aspecto más importante que debieron tener en cuenta, además de la calidad de la roca, para la elección de la zona de extracción, tuvo que ser la previsión de la salida para el transporte de la pieza, operación que podría condicionar en gran medida el lugar. Bien es verdad que a la vista de la excavación de Asuán no parece que les intimidara de ninguna manera esta cuestión. En ese caso realmente se observan notables dificultades no solamente por el tamaño de la pieza sino porque parece difícil incluso una vez extraída del fondo de la excavación desarrollar los sistemas de transporte.

Démonos cuenta de que entre los procedimientos necesarios para obtener la pieza no solo está el de extracción, sino que además es necesario, antes de comenzar la excavación, preparar el entorno de trabajo (accesos, plataformas de trabajo, etc.) y después hay que separar la pieza del lecho rocoso, hay que sacarla de la excavación, tallarla y prepararla para el transporte.

La zona elegida se sometería a una limpieza, preparación de accesos y plataformas de trabajo. El objetivo de estas primeras actuaciones sería sin duda la consecución de una plataforma principal sobre la que se tallara una de las caras del obelisco y a su alrededor se delimitaran las zanjas que permitirían su extracción.

Pero no sería este el único objetivo. Se actuaría pensando en dos objetivos más. El primero, seguramente, la geometría del entorno, que tenía que permitir desarrollar los dispositivos de manipulación de la pieza ya que, no solamente hay que despegarla del lecho de roca, sino también sacarla de la excavación realizada. Habrá, además, que poder girar la pieza según el eje longitudinal para tallar la cara inferior y colocarla en el carro o carros de transporte.

El segundo objetivo sería conseguir un camino de salida de la pieza una vez terminada y colocada sobre el trineo o trineos de transporte. Una legión de trabajadores actuaria a las órdenes de los responsables de la cantera para ejecutar estas operaciones.

Emplazamiento inicial y salida de la pieza

Las operaciones desarrolladas conducen a una plataforma plana. Esta plataforma puede estar inclinada longitudinalmente, pero no transversalmente ya que el bloque ha de tallarse en vertical. Resulta sorprendente la inclinación longitudinal cuando existe. Parece que solo cabrían dos explicaciones a la misma, una de ellas que realmente fuera una casualidad topográfica, la otra es que tuviera algún objetivo relacionado con la extracción.

Una aproximación a la excavación de las zanjas de extracción

Para extraer una pieza de 20 m con sección media de 2.00 x 2.00 y zanjas en torno 0.70 m. es preciso excavar unos 100 m3 de zanja.

Podrían trabajar en la excavación unos 60 operarios. La zanja debería profundizarse además del espesor del obelisco casi otro metro más para poder reducir la sección de contacto con la roca y facilitar el despegue del lecho. Cada operario tendría que excavar 1.70 m3. Con un rendimiento 10 veces menor que en piedra caliza, es decir de unos 20 l/día se necesitarían unos tres meses de trabajo.

Cada operario va haciendo su pozo, que se une a los de los compañeros a uno y otro lado para formar la zanja dejando en el paramento de la pieza la huella del trabajo en forma de ondulaciones más o menos pronunciadas que se eliminaran en el tallado de la pieza. Por esta razón se trazaría la pieza con los sobre anchos que les indicara su experiencia.

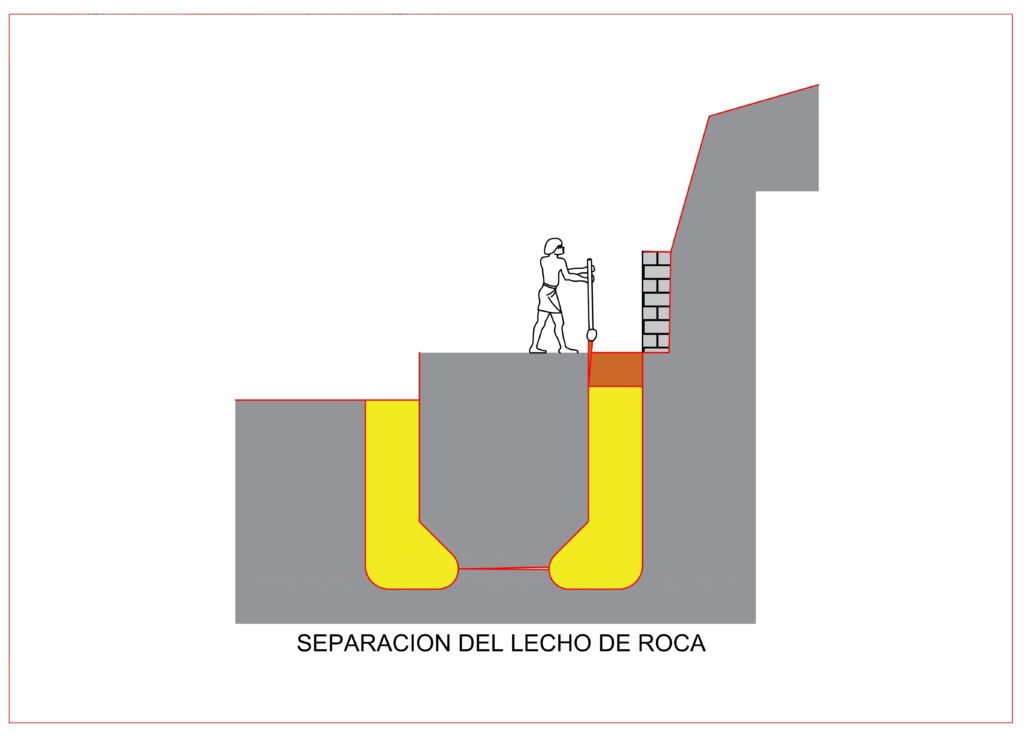

Separación del lecho de roca

Una vez hechas las zanjas alrededor de la pieza, hay que separarla del lecho de roca. Se puede observar que para facilitar la operación procedían a minimizar la sección de contacto excavando debajo del obelisco. El grado de dificultad de esta operación aumenta conforme se avanza hacia el interior y la estabilidad de la pieza disminuye por lo que este avance tendría un límite. Por motivos de maniobrabilidad del trabajador podría desarrollarse según un plano inclinado alrededor de 45 grados como tratamos de representar

El método de la separación que se manifiesta con esta excavación es la rotura induciendo tensiones mediante flexión por empuje lateral. En este método introduciremos fuerzas en la coronación de la pieza que originen un momento flector transversal en la base capaz de alcanzar las tensiones de tracción que fisuren la pieza. Para evitar que estas fuerzas sean muy grandes se minimiza la raíz de roca que quedará formando parte de esa cara.

Para romper una sección de 23.0 m x 1.0 m necesitaríamos aplicar una fuerza horizontal de 70 t. en la cara superior del obelisco capaz de producir un momento flector en la sección de 210 tm. Esto conduce a tensiones de tracción del orden de 55 t/m2. Pero, para voltear la pieza, supuesto que la misma pesara 250 t, se necesitarían unas 100 t.

Es decir que la operación de rotura necesita, en esencia, unas fuerzas similares a las de volteo. Y, con toda seguridad, hay que voltear el obelisco para poder dar a sus caras la geometría definitiva. Esto nos conduce a tener que pensar en cómo generar estas fuerzas de manera fácil y lo menos sofisticada posible ya que hay que darse cuenta que nos encontramos casi siempre en parajes alejados de las localidades y con pocos medios auxiliares disponibles seguramente.

Una cuña de 5º es capaz de multiplicar la carga que se le aplica por un valor de 10. Pero el golpe dado con una maza sobre la misma puede tener un valor hasta 50 veces superior al peso de la misma.

Por lo tanto, se puede conseguir fácilmente un empuje de 5000 kp con mazas de 10 kg. Podemos apoyar barras de 15×40 cm de escuadría entre el borde superior del obelisco y las paredes de roca de la excavación con barras de longitud aproximada de 80 cm. En caso de que la pared estuviera muy alejada siempre se pueden subir paredes de mampostería o muros con respaldo de terraplenes en caso de necesidad para que no sean demasiado largas las barras.

Así, con 20 barras tendríamos las 100 t necesarias para la rotura o el volteo. Como veremos a continuación, la extracción de la pieza excavada es una operación muy similar al volteo.

Por eso vamos a utilizar el mismo procedimiento tanto para la separación del lecho, como para la extracción de la excavación como para el volteo necesario para el tallado de la geometría definitiva.

Consiste en rellenar ambas zanjas de arena hasta una altura que permite apoyar las barras de empuje, de manera que se pueden situar y golpear fácilmente. Al generar una fuerza tan alta, la influencia de los empujes tanto activos como pasivos de la arena son despreciables. El giro de la pieza apenas se ve obstaculizado y con muy poco desplazamiento romperá fácilmente.

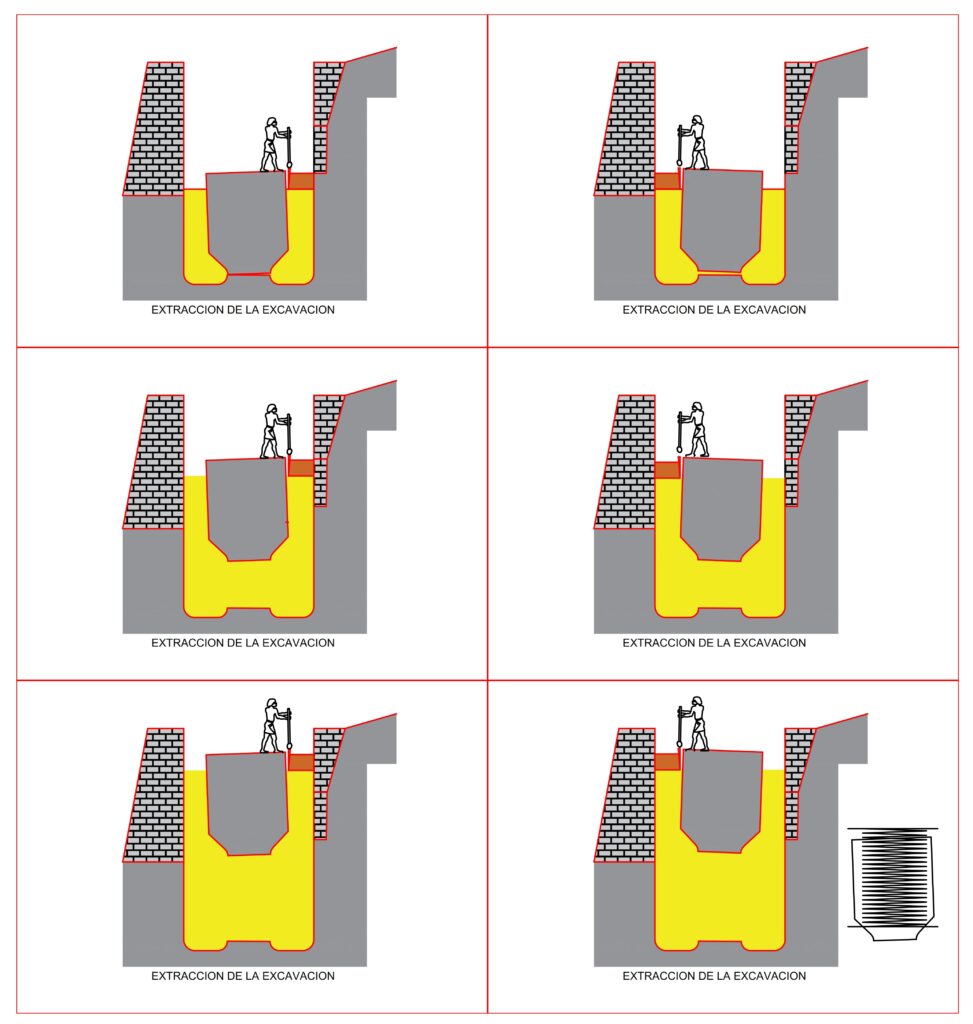

Extracción de la excavación

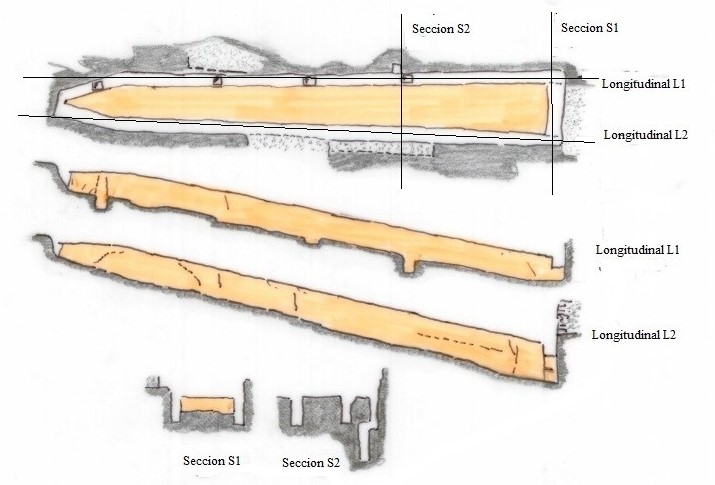

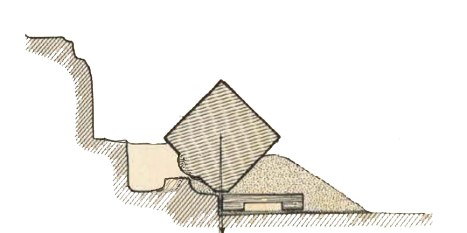

Para poder labrar con precisión la pieza, darle sus dimensiones finales y preparar el transporte hay que sacar la pieza de la excavación. Esta maniobra necesita, bien un vuelco lateral, como señalan algunos autores, o una elevación en vertical.

Las dos situaciones más extremas en que podemos encontrarnos para continuar el proceso de elaboración del obelisco es que la pieza se pueda extraer fácilmente de forma lateral o que, siendo esta operación inviable por ejemplo porque haya que hacer demasiado desmonte, haya que elevar la pieza una determinada altura. Estimamos que no pudo hacerse en ningún caso longitudinalmente.

Caso en que no se precisa elevación

Con este sistema, el tallado de las caras accesibles, superior y lateral libre, se haría antes de proceder a la extracción. Los autores que analizan la extracción lateral pretenden que, en el giro, la pieza quede colocada sobre el carro-trineo de transporte auxiliándose de terraplenes de arena y, se deduce, que ya en esta posición se tallarían las otras dos caras. Podría haber habido situaciones que esto habría ahorrado muchas operaciones que son necesarias para la extracción en vertical.

Idea de la extracción lateral

Caso en que se precisa elevación vertical

Para sacar en vertical de la zanja la pieza que hemos recortado podemos emplear el procedimiento de generación de las fuerzas descrito para la separación del lecho.

Actuaremos alternativamente a un lado y al lado contrario provocando un movimiento de vaivén en la pieza de manera que la arena que rellena las zanjas laterales vaya sirviendo de apoyo a la misma.

Como en el caso de la separación del lecho, la pared rocosa servirá para el apoyo de las fuerzas a ese lado de la excavación. Si en algún punto desaparece la roca se puede colocar un muro de mampostería respaldado por un terraplén. Por la misma razón, en el lado opuesto habrá que construir un muro similar y el correspondiente terraplén de resguardo.

El proceso es extremadamente sencillo y seguro. Conforme se va elevando hay que ir aportando arena a la zanja de manera que la plataforma de trabajo se mantenga constantemente al mismo nivel.

Cabe destacar que la inclinación longitudinal del obelisco en la cantera posiblemente no solo responda a la posición dentro de la capa que asegura su integridad, sino que también es necesaria esta inclinación en este procedimiento de extracción. En los sucesivos vaivenes, los puntos situados en la base se elevan más que los situados en el extremo opuesto, así hay una diferencia importante en el movimiento vertical.

Un segundo aspecto a destacar es que los planos inclinados que se han tallado para el proceso de separación serán aquí muy útiles para el apoyo al giro y la penetración de la arena bajo la pieza.

Sistema de elevación

Sistema de elevación

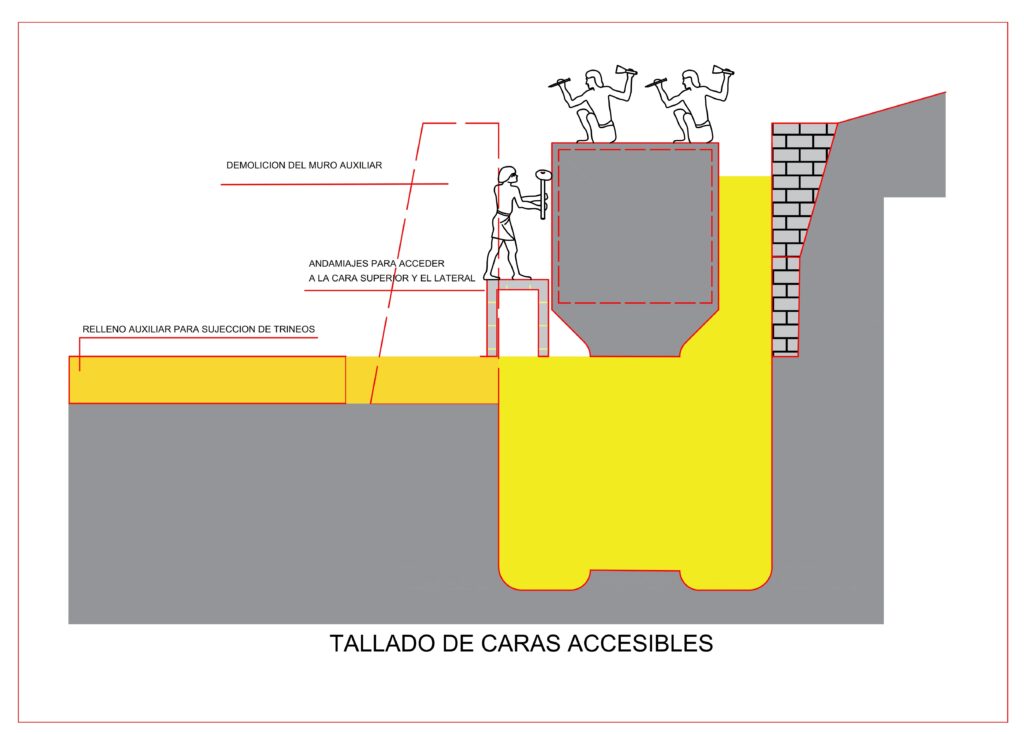

Tallado de las caras accesibles

La operación de tallado de la geometría del obelisco para darle su forma definitiva se hace en diversos momentos. Podrían tallarse la cara superior y las dos laterales antes de la separación del lecho de roca, pero habría riesgo de dañar las aristas. Tampoco sería fácil trabajar las caras verticales en una zanja de 70 u 80 cm de ancho.

Así que lo más probable es que se procediera al labrado definitivo cuando ya se hubiera extraído de la excavación. De esta manera se trabajaría cómodamente la cara superior y la cara libre para el desplazamiento.

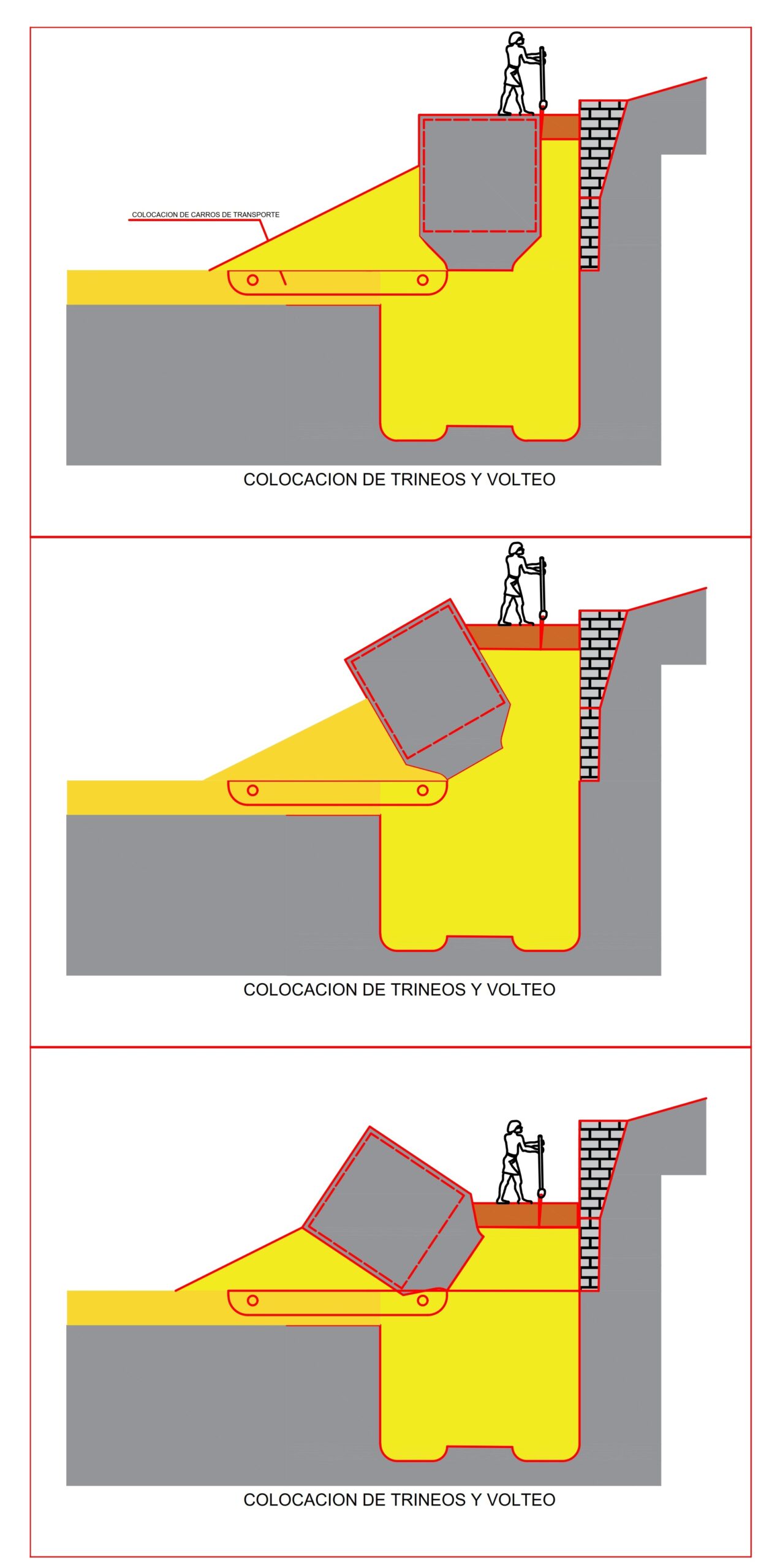

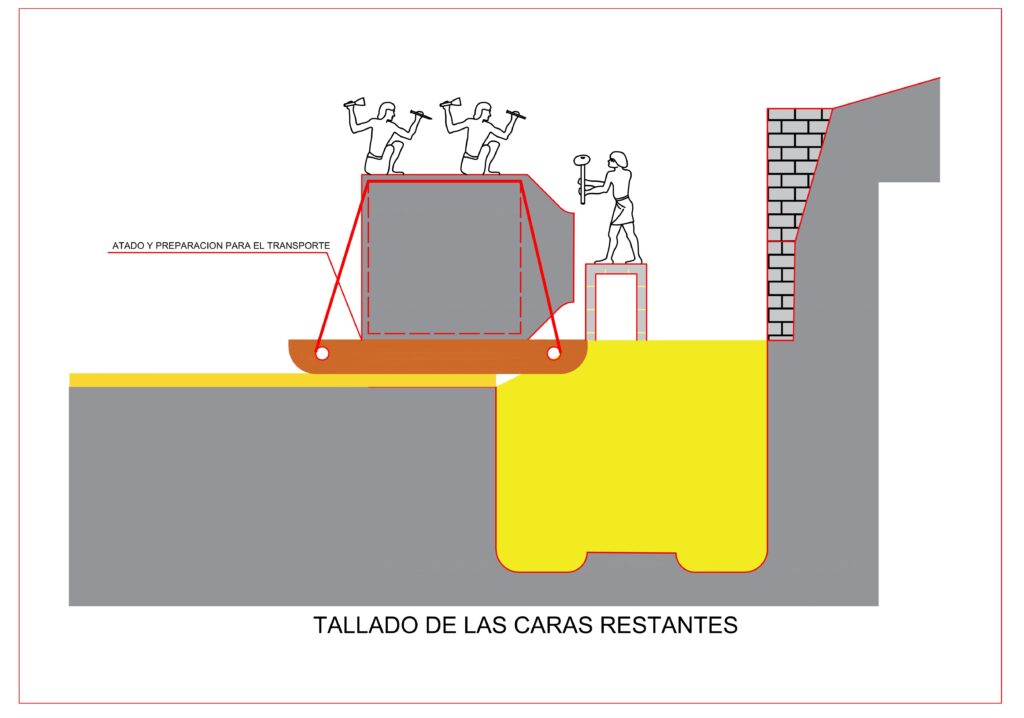

Giro para tallas las otras dos caras y preparación para el transporte

Una vez talladas las caras accesibles, se giraría la pieza para tallar las otras dos. Recordemos que una de ellas contiene la raíz de piedra que habría quedado tras la rotura para la separación. Este giro podría aprovecharse para colocar la pieza sobre los trineos de transporte

El muro y el terraplén construidos en la cara opuesta a la roca para la elevación se demolería y sus materiales se reutilizarían en la rampa de salida. Ahora, empujando sobre la cara de roca podríamos girar el obelisco 90º.

El giro, no solo del obelisco, sino de cualquier pieza que se desee, sea cualquiera su tamaño y su forma, es relativamente fácil. Con el sistema de generación de empujes descrito, basta con rellenar de arena el espacio entre la pieza y una pared inamovible, como es este caso o un muro hecho exprofeso para que la arena se vaya introduciendo debajo provocando la inestabilidad de la pieza para conseguir el vuelco. Un colchón de arena delantero impedirá su deterioro.

Si la superficie a empujar tiene una inclinación que impide el agarre de la pieza, es fácil utilizar algún elemento auxiliar de madera que evite el deslizamiento.

Bibliografía

- CHOISY, A. (1904) L’Art de Batir chez les Egiptiens. Gautier-Villars. Paris

Por Jacinto de la Riva Gómez. Ingeniero de Caminos